Производство минеральных удобрений – одно из важнейших направлений российской химической промышленности.

МИНЕРАЛЬНЫЕ УДОБРЕНИЯ – НЕСЫРЬЕВОЕ БОГАТСТВО РОССИИ

Продукция, выпущенная в России,

благодаря своему высокому качеству,

конкурентоспособна

и пользуется постоянным спросом

на внешнем и внутреннем рынках.

В мае 2018 года Президент России Владимир Путин поставил перед российской промышленностью задачу увеличить несырьевой неэнергетический экспорт, и важную роль в ее выполнении играет химический комплекс, так как производство минеральных и химических удобрений является экспортно-ориентированной отраслью.

По данным Российской ассоциации производителей удобрений, в 2020 году доля России в общем объеме мирового производства минеральных удобрений составляет

Доля продукции, производимой

на экспорт составила

на экспорт составила

В прошлом году российские химические предприятия экспортировали

Экспортная выручка составила

13%

68%

34,2

млн тонн продукции

7

млрд долларов

Продукция, выпущенная в России, благодаря своему высокому качеству, конкурентоспособна и пользуется постоянным спросом на внешнем и внутреннем рынках.

КАК ПОЯВИЛИСЬ УДОБРЕНИЯ

1

Органические удобрения как средство для повышения плодородия почвы люди начали применять с того момента, как перешли от примитивного собирательства к культурному земледелию.

2

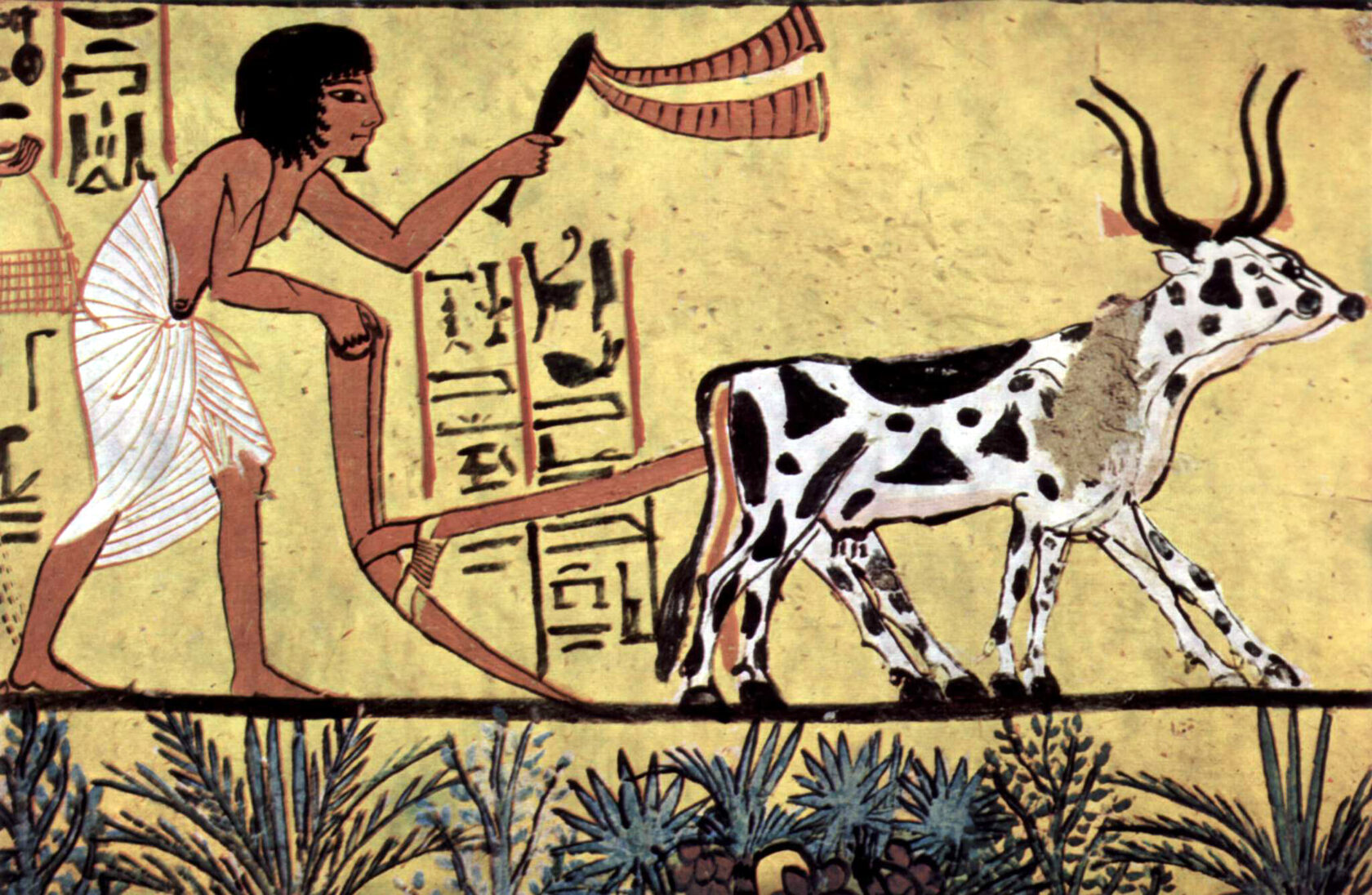

Органические удобрения как средство для повышения плодородия почвы люди начали применять с того момента, как перешли от примитивного собирательства к культурному земледелию. В Древнем Египте (III тысячелетии до нашей эры) источником органических удобрений для плодородных долин был Нил. Его воды во время разливов затопляли поля, таким образом, почва увлажнялась и удобрялась речным илом.

3

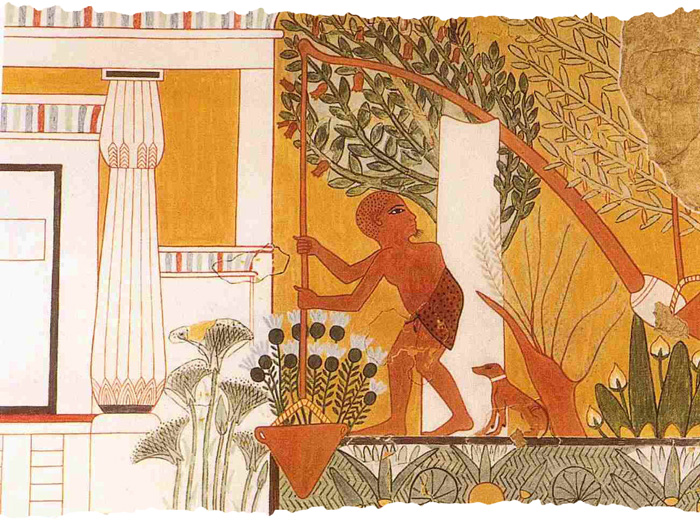

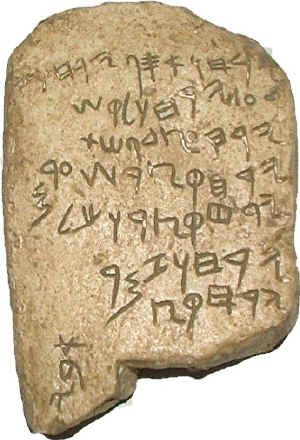

Речной и болотный ил использовали в качестве удобрений и в Двуречье (Месопотамии), так как основой экономики Шумера было земледелие. Одним из главных памятников шумерской литературы стал «Календарь земледельца». Клинописный текст на глиняных табличках содержит сведения, как сохранить плодородие почвы и получить хороший урожай.

4

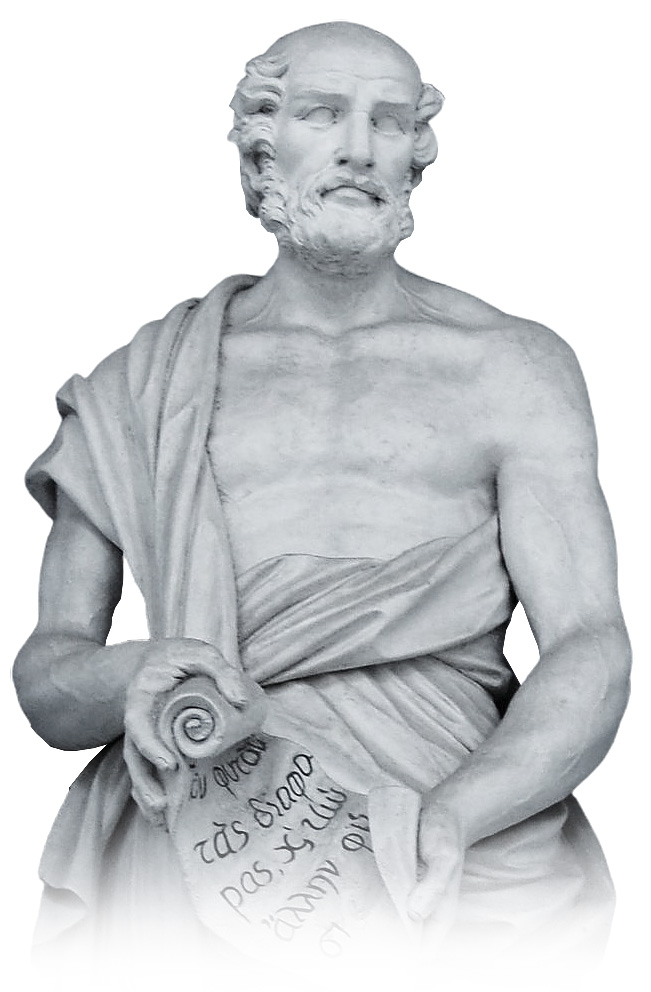

Впервые об использовании органических удобрений упоминается в трудах Феофраста из Эреса (около 372–287 гг. до н.э.) – известного греческого ботаника и эколога, крупного землевладельца и писателя. Он указал на необходимость удобрять почву навозом, возделывая пшеницу и овощи.

5

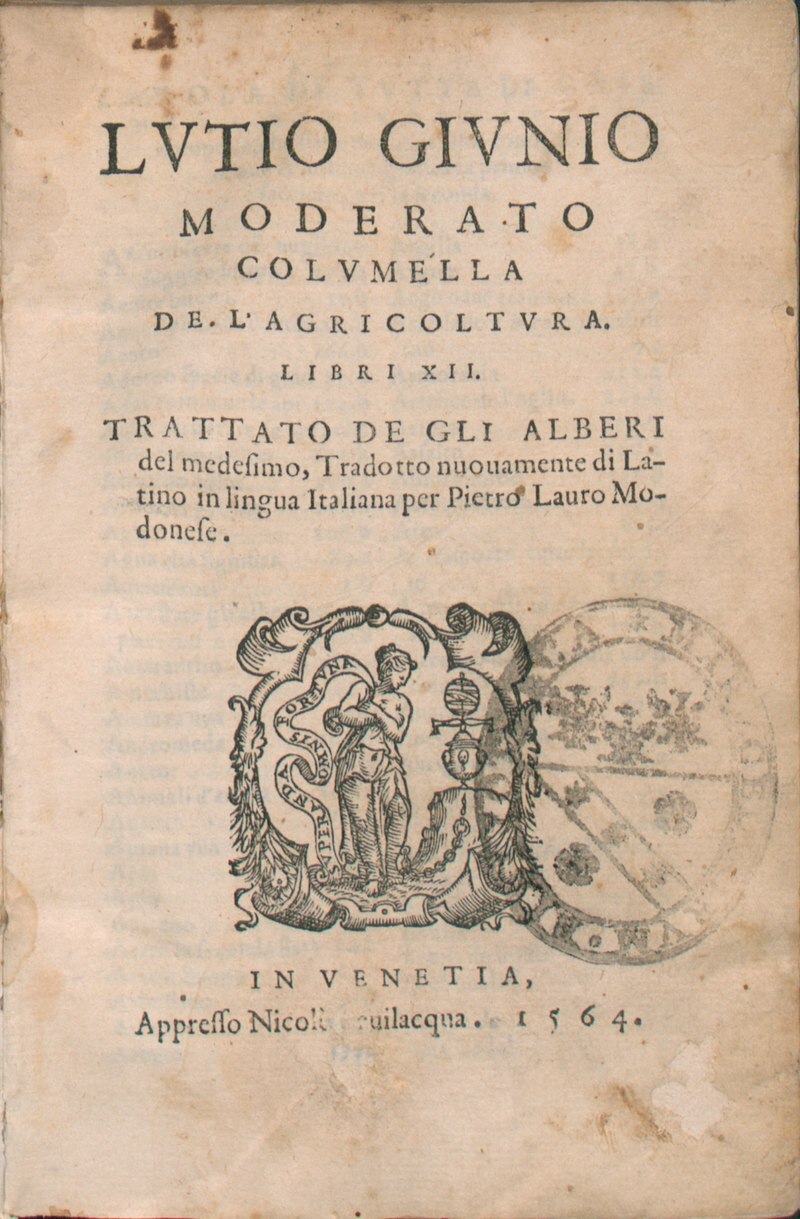

Первым в истории науки классифицировал удобрения агроном, ученый и землевладелец Колумелле, живший в I веке нашей эры. В своем трактате «О сельском хозяйстве», обобщив землевладельческий опыт провинций Римской империи, подразделил удобрения на пять основных категорий: навоз, минеральное удобрение, зеленое удобрение, компосты и удобрение «землей».

6

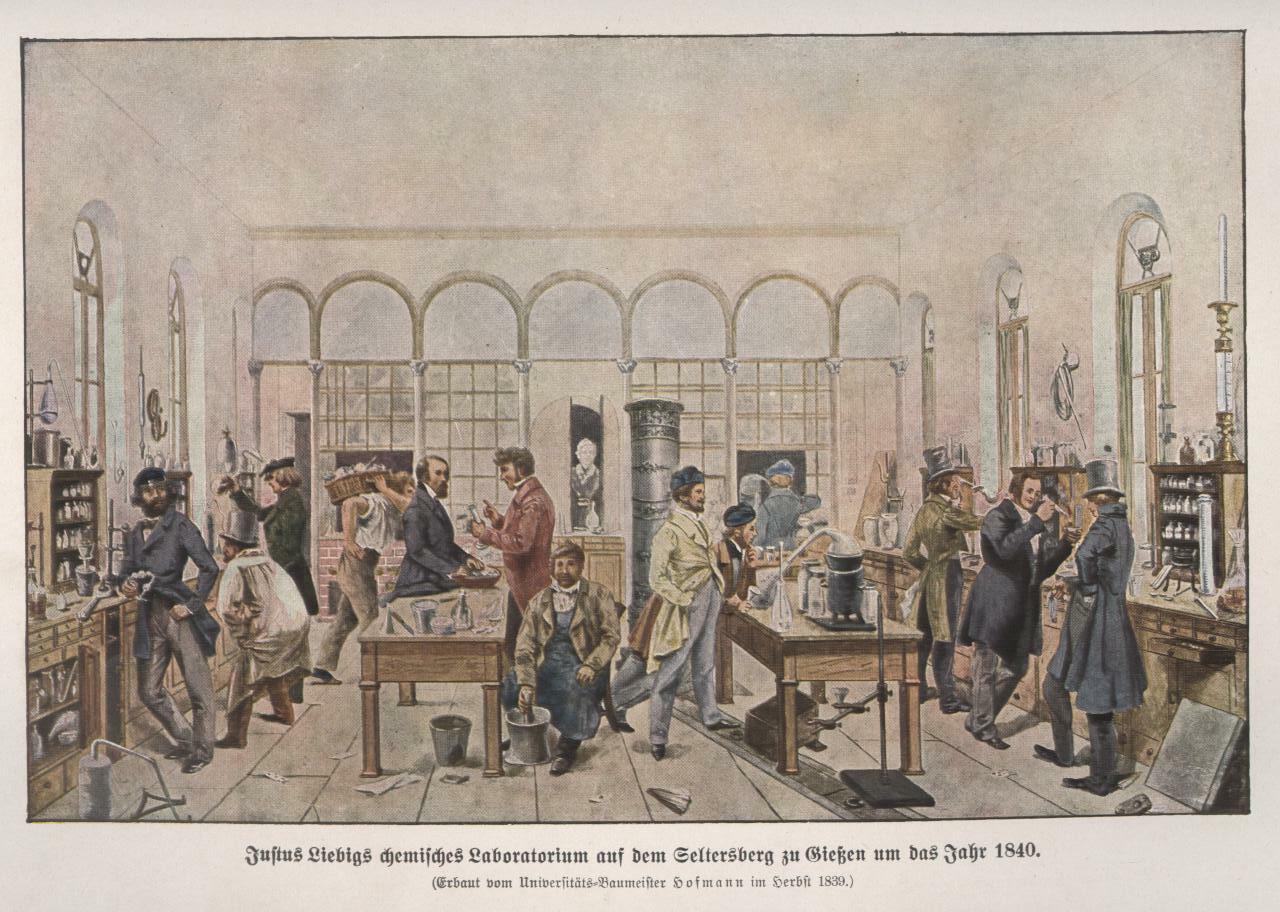

Со временем развития товарного земледелия требовалась лучшая обработка почвы и массовое применение удобрений для повышения урожайности сельскохозяйственных культур. В 1840 году немецкий химик Юстус Либих предложил теорию минерального питания растений, указав на то, что почва может истощаться и необходимо возвращать минеральные вещества в землю.

7

В 40-х годах XIX века профессор Лионского университета Жан Батист Буссенго исследовал баланс прихода и расхода питательных веществ за севооборот и определил роль бобовых в обогащение почвы азотом. Совмещение двух теорий: Юстуса Либиха и Жана Батиста Буссенго – о роли зольных элементов и значении азота позволили развить теорию корневого питания растений.

8

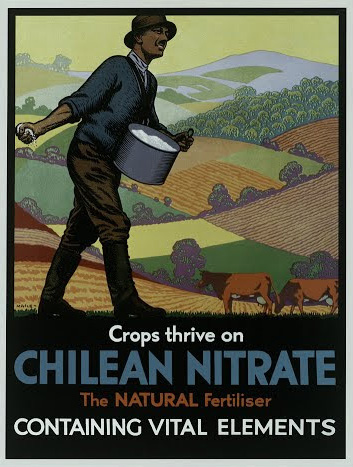

С 1830 до 1914 года основным азотным удобрением была чилийская селитра, залежи которой находились в пустыне Атакама. Но ее запасы быстро истощались, так она была необходима для производства пороха, а потребность в нитратах росла. Источником для получения азота мог быть только воздух, так как азот составляет 78% земной атмосферы по объему и 76% по массе.

Органические удобрения как средство для повышения плодородия почвы люди начали применять с того момента, как перешли от примитивного собирательства к культурному земледелию.

В Древнем Египте (III тысячелетие до нашей эры) источником органических удобрений для плодородных долин был Нил. Его воды во время разливов затопляли поля, таким образом, почва увлажнялась и удобрялась речным илом.

I

II

Речной и болотный ил использовали в качестве удобрений и в Двуречье (Месопотамии), так как основой экономики Шумера было земледелие.

Одним из главных памятников шумерской литературы стал «Календарь земледельца». Клинописный текст на глиняных табличках содержит сведения, как сохранить плодородие почвы и получить хороший урожай.

III

Впервые об использовании органических удобрений упоминается в трудах Феофраста из Эреса

(около 372–287 гг. до н.э.) – известного греческого ботаника и эколога, крупного землевладельца и писателя. Он указал на необходимость удобрять почву навозом, возделывая пшеницу и овощи.

(около 372–287 гг. до н.э.) – известного греческого ботаника и эколога, крупного землевладельца и писателя. Он указал на необходимость удобрять почву навозом, возделывая пшеницу и овощи.

Первым в истории науки классифицировал удобрения агроном, ученый и землевладелец Колумелле, живший в I веке нашей эры. В своем трактате «О сельском хозяйстве», обобщив землевладельческий опыт провинций Римской империи, подразделил удобрения на пять основных категорий: навоз, минеральное удобрение, зеленое удобрение, компосты и удобрение «землей».

IV

V

VI

Со временем развития товарного земледелия требовалась лучшая обработка почвы и массовое применение удобрений для повышения урожайности сельскохозяйственных культур. В 1840 году немецкий химик Юстус Либих предложил теорию минерального питания растений, указав на то, что почва может истощаться и необходимо возвращать минеральные вещества в землю.

В 40-х годах XIX века профессор Лионского университета Жан Батист Буссенго исследовал баланс прихода и расхода питательных веществ за севооборот и определил роль бобовых в обогащение почвы азотом. Совмещение двух теорий: Юстуса Либиха и Жана Батиста Буссенго – о роли зольных элементов и значении азота позволили развить теорию корневого питания растений.

VII

С 1830 до 1914 года основным азотным удобрением была чилийская селитра, залежи которой находились в пустыне Атакама. Но ее запасы быстро истощались, так она была необходима для производства пороха, а потребность в нитратах росла. Источником для получения азота мог быть только воздух, так как азот составляет 78% земной атмосферы по объему и 76% по массе.

VIII

КАКИЕ БЫВАЮТ ВИДЫ УДОБРЕНИЙ

Все удобрения можно условно разделить на четыре группы

Органические

торф, птичий помет, зеленое удобрение, солома, навоз, компост.

Неорганические (минеральные)

азотные, фосфорные и калийные.

Эти три элемента играют важную роль в питании почвы и влияют на рост и развитие растений. В настоящее время промышленность выпускает сухие, жидкие, односторонние и комплексные удобрения.

Эти три элемента играют важную роль в питании почвы и влияют на рост и развитие растений. В настоящее время промышленность выпускает сухие, жидкие, односторонние и комплексные удобрения.

Бактериальные

препараты, в которых содержатся полезные для сельскохозяйственных растений почвенные микроорганизмы. При внесении таких удобрений в почве усиливаются биохимические процессы, и улучшается корневое питание растений.

Стимуляторы роста

синтетические аналоги фитогормонов, помогающие растениям расти и развиваться.

Удобрения, содержащие элемент № 7 таблицы Менделеева, азот, необходимы всем видам растений для их нормального развития и повышения урожайности. Особенно полезный макроэлемент нужен растениям на раннем этапе развития, поскольку почва истощается и требуется постоянно пополнять запасы минералов, чтобы восстановить ее плодородность. Азотные удобрения широко используются в сельском хозяйстве, так как ощутимо влияют на урожайность.

Самыми распространенными азотными удобрениями являются:

Мочевина (карбамид) СО(NH₂)₂

удобрение с самым высоким содержанием азота – 46%.

Сульфат аммония

(сернокислый аммоний) (NH₄)₂SO₄

(сернокислый аммоний) (NH₄)₂SO₄

удобрение, в котором содержится 21% азота.

Аммиачная селитра (азотнокислый аммоний, нитрат аммония)

NH₄NO₃

NH₄NO₃

удобрение, в котором содержится 34–35% азота.

Кальциевая селитра (азотнокислый кальций, нитрит кальция, известковая селитра) Ca(NO₃)₂

удобрение, в котором содержится 15% азота.

Азот также содержится в таких сложных удобрениях, как аммофос, диамонийфосфат, нитроаммофос, нитроаммофоска, нитрофос.

торф, птичий помет,

зеленое удобрение,

солома, навоз, компост.

зеленое удобрение,

солома, навоз, компост.

азотные, фосфорные и калийные.

Эти три элемента играют важную роль

в питании почвы и влияют на рост и развитие растений. В настоящее время промышленность выпускает сухие, жидкие, односторонние и комплексные удобрения.

Эти три элемента играют важную роль

в питании почвы и влияют на рост и развитие растений. В настоящее время промышленность выпускает сухие, жидкие, односторонние и комплексные удобрения.

Органические

Неорганические (минеральные)

Все удобрения можно условно разделить на четыре группы

препараты, в которых содержатся полезные для сельскохозяйственных растений почвенные микроорганизмы. При внесении таких удобрений в почве усиливаются биохимические процессы, и улучшается корневое питание растений.

Бактериальные

синтетические аналоги фитогормонов, помогающие растениям расти и развиваться.

Стимуляторы роста

Удобрения, содержащие элемент № 7 таблицы Менделеева, азот, необходимы всем видам растений для их нормального развития и повышения урожайности. Особенно полезный макроэлемент нужен растениям на раннем этапе развития, поскольку почва истощается и требуется постоянно пополнять запасы минералов, чтобы восстановить ее плодородность. Азотные удобрения широко используются в сельском хозяйстве, так как ощутимо влияют на урожайность.

Самыми распространенными азотными удобрениями являются:

удобрение с самым высоким содержанием азота – 46%.

Мочевина (карбамид)

СО(NH₂)₂

СО(NH₂)₂

удобрение, в котором содержится 21% азота.

Сульфат аммония

(сернокислый аммоний) (NH₄)₂SO₄

(сернокислый аммоний) (NH₄)₂SO₄

удобрение, в котором содержится 34–35% азота.

Аммиачная селитра (азотнокислый аммоний, нитрат аммония)

NH₄NO₃

NH₄NO₃

удобрение, в котором содержится 15% азота.

Кальциевая селитра (азотнокислый кальций, нитрит кальция, известковая селитра) Ca(NO₃)₂

Азот также содержится в таких сложных удобрениях, как аммофос, диамонийфосфат, нитроаммофос, нитроаммофоска, нитрофос.

КАК НАУЧИЛИСЬ ПРОИЗВОДИТЬ АММИАК?

В основу производства азотных удобрений в промышленных масштабах положен процесс синтеза аммиака Габера–Боша.

В 1909 году немецкий химик Фриц Габер смог разработать технологию образования аммиака из водорода и атмосферного азота в присутствии катализаторов. В дальнейшем из аммиака можно было получить нитраты и другие азотистые соединения.

В 1918 году за свое изобретение Франц Габер получил Нобелевскую премию. Его открытие стало важнейшим достижением химии XX века.

Но до промышленных масштабов разработку довел его соотечественник Карл Бош. Он создал крупномасштабную версию аппарата Франца Габера и сумел наладить массовое производство аммиака. В 1913 году компания BASF запустила первый завод по получению синтетического аммиака. В 1931 году Карл Бош также был удостоен Нобелевской премии.

Процесс синтеза аммиака Габера–Боша позволяет производить более 100 млн тонн аммиака в год, и является основной сегодняшнего благополучия всей мировой экономики. Создание синтетических азотных удобрений повысило урожайность сельскохозяйственных культур и это дает возможность накормить 7,8 млрд жителей планеты Земля.

Во всем мире действуют заводы для получения синтетического аммиака. Их характерная черта – высокие колонны, в которых идет процесс синтеза. Азот для производства аммиака получают непосредственно

из воздуха, а водород – преобразуя природный газ.

из воздуха, а водород – преобразуя природный газ.

В основу производства азотных удобрений в промышленных масштабах положен процесс синтеза аммиака Габера–Боша.

В 1909 году немецкий химик Фриц Габер смог разработать технологию образования аммиака из водорода и атмосферного азота в присутствии катализаторов. В дальнейшем из аммиака можно было получить нитраты и другие азотистые соединения.

В 1918 году за свое изобретение Франц Габер получил Нобелевскую премию.

Его открытие стало важнейшим достижением химии XX века.

Его открытие стало важнейшим достижением химии XX века.

Но до промышленных масштабов разработку довел его соотечественник Карл Бош. Он создал крупномасштабную версию аппарата Франца Габера и сумел наладить массовое производство аммиака. В 1913 году компания BASF запустила первый завод по получению синтетического аммиака.

В 1931 году Карл Бош также был удостоен Нобелевской премии.

В 1931 году Карл Бош также был удостоен Нобелевской премии.

Процесс синтеза аммиака Габера–Боша позволяет производить более 100 млн тонн аммиака в год, и является основной сегодняшнего благополучия всей мировой экономики. Создание синтетических азотных удобрений повысило урожайность сельскохозяйственных культур и это дает возможность накормить 7,8 млрд жителей планеты Земля.

Во всем мире действуют заводы для получения синтетического аммиака. Их характерная черта – высокие колонны, в которых идет процесс синтеза. Азот для производства аммиака получают непосредственно из воздуха, а водород – преобразуя природный газ.

УНИКАЛЬНЫЙ ЗАВОД В СЕРДЦЕ РОССИИ

Апрель 1973 года

Министерство химической промышленности выпустило приказ «О выборе площадки для строительства производств жидкого аммиака в Куйбышевской области». Для реализации продовольственной программы Советскому Союзу требовалось большое количество удобрений.

Местом для будущей стройки стала территория в районе села Зеленовка. Предприятие, с учетом розы ветров, расположили в 12 км от жилых кварталов города. Грамотная локация позволяет Тольяттиазоту и сегодня не влиять негативно на состояние атмосферного воздуха в Тольятти.

Местом для будущей стройки стала территория в районе села Зеленовка. Предприятие, с учетом розы ветров, расположили в 12 км от жилых кварталов города. Грамотная локация позволяет Тольяттиазоту и сегодня не влиять негативно на состояние атмосферного воздуха в Тольятти.

Июнь 1975 года

В соответствии с постановлением ЦК КПСС и Совета министров СССР № 513 от 16 июня 1975 года в Тольятти развернулось строительство крупного комплекса по производству аммиака и карбамида. Ежегодно завод должен был выпускать 2,7 млн тонн в год аммиака и 900 тыс. тонн карбамида. Завод строился по договору с американской фирмой «Оксидентал петролиум корпорейшн» и при финансовом участии миллиардера Арманда Хаммера, который испытывал симпатии к СССР и лично был знаком с Владимиром Лениным.

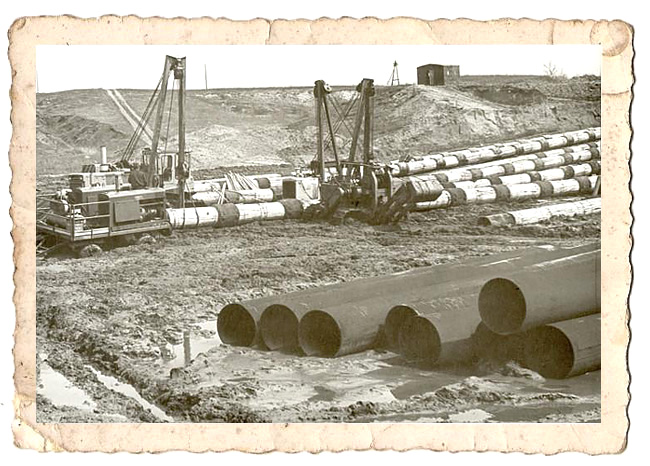

Февраль 1976 года

ТОАЗ получил статус всесоюзной ударной комсомольской стройки. В Тольятти направляли добровольцев из всех уголков страны.

Апрель 1979 года

Завод выпустил первую тонну товарного аммиака.

31 августа 1979 года

Заводская установка выпустила 100-тысячную тонну аммиака.

12 июня 1981 года

На агрегате № 1 Тольяттиазота выпустили миллионную тонну аммиака

Апрель 1973 года

Министерство химической промышленности выпустило приказ «О выборе площадки для строительства производств жидкого аммиака в Куйбышевской области». Для реализации продовольственной программы Советскому Союзу требовалось большое количество удобрений.

Местом для будущей стройки стала территория в районе села Зеленовка. Предприятие, с учетом розы ветров, расположили в 12 км от жилых кварталов города. Грамотная локация позволяет Тольяттиазоту и сегодня не влиять негативно на состояние атмосферного воздуха в Тольятти.

Июнь 1975 года

В соответствии с постановлением ЦК КПСС и Совета министров СССР № 513 от 16 июня 1975 года в Тольятти развернулось строительство крупного комплекса по производству аммиака и карбамида. Ежегодно завод должен был выпускать 2,7 млн тонн в год аммиака и 900 тыс. тонн карбамида. Завод строился по договору с американской фирмой «Оксидентал петролиум корпорейшн» и при финансовом участии миллиардера Арманда Хаммера, который испытывал симпатии к СССР и лично был знаком с Владимиром Лениным.

Февраль 1976 года

ТОАЗ получил статус всесоюзной ударной комсомольской стройки. В Тольятти направляли добровольцев из всех уголков страны.

Завод выпустил первую тонну товарного аммиака.

Апрель 1979 года

31 августа 1979 года

Заводская установка выпустила 100-тысячную тонну аммиака.

12 июня 1981 года

На агрегате № 1 Тольяттиазота выпустили миллионную тонну аммиака.

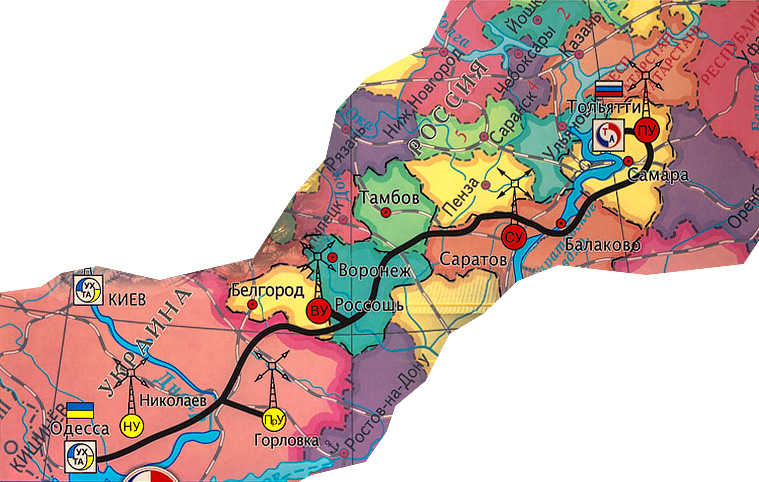

ОТ ТОЛЬЯТТИ

ДО ОДЕССЫ

ДО ОДЕССЫ

В июне 1975 года

одновременно с заводом началось и строительство уникального магистрального аммиакапровода «Тольятти – Горловка – Григорьевский лиман (Одесса)» протяженностью около 2 500 км.

16 октября 1975 года

Советские власти заключили контракт

на комплектную поставку оборудования трубопроводов и материалов с американской фирмой «Оксидентал петролеум корпорейшн» и французской «Антер. епоз». В разработке технического проекта участвовали советские проектные институты и организации. В строительстве приняли участие 27 генеральных подрядных организаций.

на комплектную поставку оборудования трубопроводов и материалов с американской фирмой «Оксидентал петролеум корпорейшн» и французской «Антер. епоз». В разработке технического проекта участвовали советские проектные институты и организации. В строительстве приняли участие 27 генеральных подрядных организаций.

1396 км –

такая протяженность магистрального аммиакопровода в России. Он пересекает Самарскую, Саратовскую, Воронежскую, Тамбовскую и Белгородскую область.

На территории России его обслуживает ПАО «Трансаммиак». Обслуживанием украинского участка занимается УГП «Укрхимтрансаммиак».

На территории России его обслуживает ПАО «Трансаммиак». Обслуживанием украинского участка занимается УГП «Укрхимтрансаммиак».

14 насосных станций

обслуживают магистральный аммиакопровод «Тольятти – Одесса». Глубина залегания трубы – 1,4 метра.

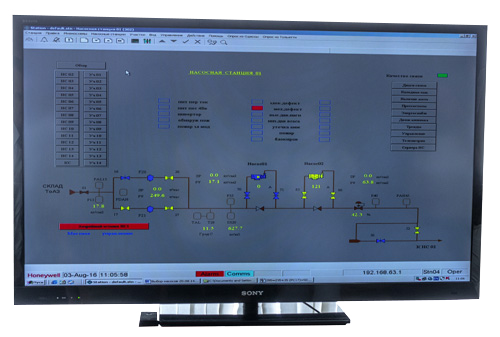

Центральный пункт управления

аммиакопроводом находится на предприятии Тольяттиазот. На огромном экране видны все участки трубопровода – положение запорной аппаратуры, показания манометров и газоанализаторов и другие технические параметры, необходимые для безопасной транспортировки аммиака. Через каждые 5,2 км поток аммиака можно остановить. А если нажать кнопку в Тольятти, то можно остановить весь поток на любом участке трубопровода, в том числе и на территории Украины.

В случае технического сбоя

в работе магистрального трубопровода ликвидировать его будет внештатное аварийно-спасательное формирование – лучшие слесари «Трансаммиака», которые проходят подготовку в Новомосковском центре аварийно-спасательных формирований.

В арсенале НАСФ

есть специальная машина американского производства «Стоппл», способная без отключения и снижения давления в трубопроводе вырезать часть трубы и ввести туда специальное закупоривающее устройство.

400 единиц

спецтехники обслуживают магистральный трубопровод – УАЗы, тракторы и снегоходы, с помощью которых обходчики ежедневно проверяют свои участки трубопровода.

2 раза в месяц

магистральный аммиакопровод «Тольятти – Одесса» облетает вертолет.

одновременно с заводом началось и строительство уникального магистрального аммиакапровода «Тольятти – Горловка – Григорьевский лиман (Одесса)» протяженностью около

В июне 1975 года

2 500 км

Советские власти заключили контракт

на комплектную поставку оборудования трубопроводов и материалов с американской фирмой «Оксидентал петролеум корпорейшн» и французской «Антер. епоз». В разработке технического проекта участвовали советские проектные институты и организации.

В строительстве приняли участие 27 генеральных подрядных организаций.

на комплектную поставку оборудования трубопроводов и материалов с американской фирмой «Оксидентал петролеум корпорейшн» и французской «Антер. епоз». В разработке технического проекта участвовали советские проектные институты и организации.

В строительстве приняли участие 27 генеральных подрядных организаций.

16 октября 1975 года

такая протяженность магистрального аммиакопровода в России. Он пересекает Самарскую, Саратовскую, Воронежскую, Тамбовскую и Белгородскую область. На территории России его обслуживает ПАО «Трансаммиак». Обслуживанием украинского участка занимается УГП «Укрхимтрансаммиак».

1396 км –

насосных станций обслуживают магистральный аммиакопровод «Тольятти – Одесса».

Глубина залегания трубы – 1,4 метра.

Глубина залегания трубы – 1,4 метра.

14

Центральный пункт управления аммиакопроводом находится на предприятии Тольяттиазот. На огромном экране видны все участки трубопровода – положение запорной аппаратуры, показания манометров и газоанализаторов и другие технические параметры, необходимые для безопасной транспортировки аммиака. Через каждые 5,2 км поток аммиака можно остановить. А если нажать кнопку в Тольятти, то можно остановить весь поток на любом участке трубопровода, в том числе и на территории Украины.

В случае технического сбоя в работе магистрального трубопровода ликвидировать его будет внештатное аварийно-спасательное формирование – лучшие слесари «Трансаммиака», которые проходят подготовку в Новомосковском центре аварийно-спасательных формирований.

В арсенале НАСФ есть специальная машина американского производства «Стоппл», способная без отключения и снижения давления в трубопроводе вырезать часть трубы и ввести туда специальное закупоривающее устройство.

единиц спецтехники обслуживают магистральный трубопровод – УАЗы, тракторы и снегоходы, с помощью которых обходчики ежедневно проверяют свои участки трубопровода.

400

2 раза в месяц магистральный аммиакопровод «Тольятти – Одесса» облетает вертолет.

СЛОЖНЫЕ ХИМИЧЕСКИЕ ПРОЦЕССЫ – ПОД ЖЕСТКИМ КОНТРОЛЕМ

Сейчас на флагмане химической промышленности – ПАО «ТОАЗ» действуют семь агрегатов по производству аммиака, два агрегата карбамида, производство КФК и углекислоты. Производственная площадка занимает более 200 га земли.

Каждый из семи агрегатов ТОАЗа по производству аммиака – своего рода завод с непрерывным технологическим процессом. Управление сложной технологией получения аммиака доверяют только высококвалифицированным специалистам.

Карбамид – ценнейший продукт для сельского хозяйства и по своей природе является универсальным минеральным удобрением – источником азота, который может использоваться на всех видах почвы и под все сельскохозяйственные культуры. Также карбамид широко применяется в химической промышленности, производстве древесно – волокнистых плит, моющих средств и для нужд фармацевтики.

Сейчас на флагмане химической промышленности – ПАО «ТОАЗ» действуют семь агрегатов по производству аммиака, два агрегата карбамида, производство КФК и углекислоты. Производственная площадка занимает более 200 га земли.

Каждый из семи агрегатов ТОАЗа

по производству аммиака – своего рода завод с непрерывным технологическим процессом. Управление сложной технологией получения аммиака доверяют только высококвалифицированным специалистам.

по производству аммиака – своего рода завод с непрерывным технологическим процессом. Управление сложной технологией получения аммиака доверяют только высококвалифицированным специалистам.

Карбамид – ценнейший продукт для сельского хозяйства и по своей природе является универсальным минеральным удобрением – источником азота, который может использоваться на всех видах почвы и под все сельскохозяйственные культуры. Также карбамид широко применяется в химической промышленности, производстве древесно-волокнистых плит, моющих средств и для нужд фармацевтики.

РАВНЕНИЕ –

НА ФЛАГМАН

НА ФЛАГМАН

Сегодня флагман химической промышленности Тольяттиазот производит один из важнейших продуктов химической промышленности – аммиак, который используется для получения азотосодержащих соединений, азотной кислоты, а также для производства аммиачной селитры, мочевины, сложных удобрений.

Продукция, которую выпускает тольяттинский химический гигант, востребована в 120 странах мира и является важной составляющей российского экспорта.

ТОАЗ обеспечивает около 20% спроса на российском рынке и 11% объема мирового экспорта аммиака.

Сегодня флагман химической промышленности Тольяттиазот производит один из важнейших продуктов химической промышленности – аммиак, который используется для получения азотосодержащих соединений, азотной кислоты, а также для производства аммиачной селитры, мочевины, сложных удобрений.

Продукция, которую выпускает тольяттинский химический гигант, востребована в

ТОАЗ обеспечивает около

странах мира и является важной составляющей российского экспорта.

120

спроса на российском рынке и

20%

11%

объема мирового экспорта аммиака.

ПРОИЗВОДСТВЕННЫЕ РЕКОРДЫ ТОАЗА

В 2020 ГОДУ

В 2020 ГОДУ

3,041 млн

тонн аммиака выпустил завод – абсолютный рекорд за всю историю деятельности предприятия.

839 тысяч

тонн карбамида произвел завод – рекордный показатель за последние 30 лет.

2,355 млн

тонн аммиака было прокачано по магистральному аммиакопроводу «Тольятти – Одесса». В хранилища Одесского припортового завода оттранспортировали 2 млн тонн аммиака.

Более 51 млрд

рублей с 2012 года вложило предприятие в реализацию программы модернизации производственных мощностей, обновление агрегатов, повышение их производительности и безопасности. Например, благодаря модернизации, расход газа на производство продукции снизился на 25%.

200

новых вагонов – хопперов приобрел ТОАЗ у Объединенной Вагонной Компании. Инновационные вагоны, произведенные в России, обладают кузовом объемом 120 кубометров и грузоподъемностью в 76 тонн. Их срок эксплуатации составляет 32 года. Сейчас собственный парк вагонов Тольяттиазота превышает 1800 единиц.

Предприятие продолжает развивать свои логистические возможности. Летом 2020 года возобновили практику доставки карбамида на судах класса «река-море». Первые суда отправились из порта «Тольятти» в Варну.

7 тысяч

тонн продукции доставили покупателю за 10 дней.

3,041 млн

тонн аммиака выпустил завод – абсолютный рекорд за всю историю деятельности предприятия.

839 тысяч

тонн карбамида произвел завод – рекордный показатель за последние 30 лет.

2,355 млн

тонн аммиака было прокачано по магистральному аммиакопроводу «Тольятти – Одесса». В хранилища Одесского припортового завода оттранспортировали 2 млн тонн аммиака.

Более 51 млрд

рублей с 2012 года вложило предприятие в реализацию программы модернизации производственных мощностей, обновление агрегатов, повышение их производительности и безопасности. Например, благодаря модернизации, расход газа на производство продукции снизился на 25%.

200

новых вагонов – хопперов приобрел ТОАЗ у Объединенной Вагонной Компании. Инновационные вагоны, произведенные в России, обладают кузовом объемом 120 кубометров и грузоподъемностью в 76 тонн. Их срок эксплуатации составляет 32 года. Сейчас собственный парк вагонов Тольяттиазота превышает 1800 единиц.

Предприятие продолжает развивать свои логистические возможности. Летом 2020 года возобновили практику доставки карбамида на судах класса «река-море». Первые суда отправились из порта «Тольятти» в Варну.

7 тысяч

тонн продукции доставили покупателю за 10 дней.

КЛЮЧЕВОЙ ИНВЕСТИЦИОННЫЙ ПРОЕКТ

КЛЮЧЕВОЙ ИНВЕСТИ-ЦИОННЫЙ ПРОЕКТ

Тольяттиазот продолжает реализацию одного

из ключевых инвестиционных проектов в российской химической промышленности – строительство третьего агрегата производства карбамида. Возводит объект подрядчик из Швейцарии – компания Casale Project.

В 2020 году в проекте было задействовано

694 работника и 32 единицы строительной техники.

Завершить строительство объекта планируют

в начале 2022 года.

из ключевых инвестиционных проектов в российской химической промышленности – строительство третьего агрегата производства карбамида. Возводит объект подрядчик из Швейцарии – компания Casale Project.

В 2020 году в проекте было задействовано

694 работника и 32 единицы строительной техники.

Завершить строительство объекта планируют

в начале 2022 года.

2200 тонн карбамида в сутки

составит проектная мощность нового агрегата, что позволит более чем на 70% увеличить существующие производственные мощности по выпуску карбамида.

25 млрд рублей

составляет стоимость проекта. Строительство третьего агрегата карбамида флагман химической промышленности ведет за счет собственных средств и с помощью привлеченных источников. Финансирование реализуется при поддержке Экспортного кредитного агентства SERV.

180 млн евро на 9 лет

выделил синдикат банков Commerzbank AG и Landesbank Baden-Württemberg для финансирования проекта, поставки оборудования и технологий для строительства третьего агрегата карбамида.

В 2020 году строительство третьего агрегата карбамида шло ударными темпами. Было завершено строительство и монтаж ключевых объектов: грануляционной башни, реактора синтеза, колонн дистилляции и гидролизера, завершен монтаж подземных инженерных коммуникаций. Гранбашня стала одним из самых высоких строений в Тольятти.

Ее высота составляет 107 метров

При строительстве третьего агрегата карбамида особое внимание ТОАЗ уделяет охране окружающей среды, производственной безопасности и охране труда.

Двукратный мониторинг уровня шума, вибрации и влияния проекта на загрязнение воздуха, проведенный отвечающей требованиям Международной финансовой корпорации независимой лабораторией ООО «Экостандарт» показал, что возведение проекта не оказывает негативного влияния на окружающую среду и здоровье сотрудников.

Также на строительстве объекта разработана и внедрена специальная система управления вопросами безопасности при производстве работ в соответствии с международными стандартами – система социально-экологического менеджмента. Здесь на 100% внедрена система безопасного производства работ, оформление трудовых отношений, аттестация рабочих мест и контроль за состояние строительной техники и подъемных механизмов.

Тольяттиазот продолжает реализацию одного

из ключевых инвестиционных проектов в российской химической промышленности – строительство третьего агрегата производства карбамида. Возводит объект подрядчик из Швейцарии – компания Casale Project.

из ключевых инвестиционных проектов в российской химической промышленности – строительство третьего агрегата производства карбамида. Возводит объект подрядчик из Швейцарии – компания Casale Project.

В 2020 году в проекте было задействовано

694 работника и 32 единицы строительной техники.

694 работника и 32 единицы строительной техники.

Завершить строительство объекта планируют в начале 2022 года.

составляет стоимость проекта. Строительство третьего агрегата карбамида флагман химической промышленности ведет за счет собственных средств и с помощью привлеченных источников. Финансирование реализуется при поддержке Экспортного кредитного агентства SERV.

25 млрд рублей

составит проектная мощность нового агрегата, что позволит более чем на 70% увеличить существующие производственные мощности по выпуску карбамида.

2200 тонн карбамида в сутки

выделил синдикат банков Commerzbank AG и Landesbank Baden-Württemberg для финансирования проекта, поставки оборудования и технологий для строительства третьего агрегата карбамида.

180 млн евро на 9 лет

В 2020 году строительство третьего агрегата карбамида шло ударными темпами. Было завершено строительство и монтаж ключевых объектов: грануляционной башни, реактора синтеза, колонн дистилляции и гидролизера, завершен монтаж подземных инженерных коммуникаций. Гранбашня стала одним из самых высоких строений в Тольятти.

Ее высота составляет

107 метров

При строительстве третьего агрегата карбамида особое внимание ТОАЗ уделяет охране окружающей среды, производственной безопасности и охране труда.

Двукратный мониторинг уровня шума, вибрации и влияния проекта на загрязнение воздуха, проведенный отвечающей требованиям Международной финансовой корпорации независимой лабораторией ООО «Экостандарт» показал, что возведение проекта не оказывает негативного влияния на окружающую среду и здоровье сотрудников.

Также на строительстве объекта разработана и внедрена специальная система управления вопросами безопасности при производстве работ в соответствии с международными стандартами – система социально-экологического менеджмента. Здесь на 100% внедрена система безопасного производства работ, оформление трудовых отношений, аттестация рабочих мест и контроль за состояние строительной техники и подъемных механизмов.

ЗАМКНУТЫЙ ЦИКЛ ПРОИЗВОДСТВА

Третий агрегат по производству карбамида станет образцом современных технологий. Его оснастят новейшими системами очистки воды и воздуха, системой управления с многоступенчатой защитой от нештатных ситуаций. После того, как третий агрегат введут в эксплуатацию, ТОАЗ дополнительно сократит объем выбросов в атмосферу, так как углекислый газ будут использовать в качестве сырья для производства удобрения. То есть фактически отходы производства станут сырьем для другого продукта. Благодаря этому процессу Тольяттиазот увеличит долю переработки аммиака, и на рынке появится продукт с⦁большей добавленной стоимостью.

Третий агрегат карбамида вполне можно назвать социально значимым объектом. Сейчас на стройке работают почти 700 человек, 90% из которых – жители Тольятти и Самарской области. После ввода объекта в эксплуатацию создадут рабочие места для 80 человек, а обслуживать агрегат будут в том числе и местные подрядные организации. Благодаря увеличению выпуска высокомаржинальной продукции завод увеличит налоговые отчисления в бюджеты всех уровней, в том числе Тольятти и Самарской области.

Третий агрегат по производству карбамида станет образцом современных технологий. Его оснастят новейшими системами очистки воды и воздуха, системой управления с многоступенчатой защитой от нештатных ситуаций. После того, как третий агрегат введут в эксплуатацию, ТОАЗ дополнительно сократит объем выбросов в атмосферу, так как углекислый газ будут использовать в качестве сырья для производства удобрения. То есть фактически отходы производства станут сырьем для другого продукта. Благодаря этому процессу Тольяттиазот увеличит долю переработки аммиака, и на рынке появится продукт с большей добавленной стоимостью.

Третий агрегат карбамида вполне можно назвать социально значимым объектом. Сейчас на стройке работают почти 700 человек, 90% из которых – жители Тольятти и Самарской области. После ввода объекта в эксплуатацию создадут рабочие места для 80 человек, а обслуживать агрегат будут в том числе и местные подрядные организации. Благодаря увеличению выпуска высокомаржинальной продукции завод увеличит налоговые отчисления в бюджеты всех уровней, в том числе Тольятти и Самарской области.

ТОАЗ

В ЦИФРАХ

В ЦИФРАХ

До рекордных 75%

ТОАЗ довел долю переработки отходов производства благодаря перевооружению производства и внедрению новых технологий.

Почти 285 тыс. мальков рыб

ценных пород (сазан и стерлядь) выпустили сотрудники предприятия в Саратовское водохранилище

27 га саженцев

сосны и березы высадили химики взамен леса, сгоревшего в 2010 году.

79 млн рублей

выделило предприятие на закупку средств индивидуальной защиты для работников, тепловизоры и антисептики и другие мероприятия

для защиты сотрудников от коронавирусной инфекции.

для защиты сотрудников от коронавирусной инфекции.

Более 5 млн рублей

выделил завод городским больницам Тольятти для приобретения средств индивидуальной защиты для врачей, в том числе специальных масок-респираторов, лекарственных препаратов, медицинских изделий, дезинфицирующих средств, медицинского оборудования.

5,9 млн рублей

выделил ТОАЗ на поддержку

39 проектов грантовой программы «Химия добра».

39 проектов грантовой программы «Химия добра».

До рекордных 75% ТОАЗ довел долю переработки отходов производства благодаря перевооружению производства и внедрению новых технологий.

Почти 285 тыс. мальков рыб ценных пород (сазан и стерлядь) выпустили сотрудники предприятия в Саратовское водохранилище

27 га саженцев сосны и березы высадили химики взамен леса, сгоревшего в 2010 году.

79 млн рублей выделило предприятие на закупку средств индивидуальной защиты для работников, тепловизоры и антисептики и другие мероприятия

для защиты сотрудников от коронавирусной инфекции.

для защиты сотрудников от коронавирусной инфекции.

Более 5 млн рублей выделил завод городским больницам Тольятти для приобретения средств индивидуальной защиты для врачей, в том числе специальных масок-респираторов, лекарственных препаратов, медицинских изделий, дезинфицирующих средств, медицинского оборудования.

5,9 млн рублей выделил ТОАЗ на поддержку

39 проектов грантовой программы «Химия добра».

39 проектов грантовой программы «Химия добра».

БЕЗОПАСНОСТЬ – В ПРИОРИТЕТЕ

Многие жители Тольятти задают вопрос – можно ли ощутить запах аммиака от Тольяттиазот. Эксперты – химики говорят однозначно – нет. Дело в том, что у завода санитарно-защитная зона составляет 2 км, а концентрация аммиака в воздухе за ее границей не достигает даже 0,1 мг на кубометр.

Многие жители Тольятти задают вопрос – можно ли ощутить запах аммиака от Тольяттиазот. Эксперты-химики говорят однозначно – нет. Дело в том, что у завода санитарно-защитная зона составляет 2 км, а концентрация аммиака в воздухе за ее границей не достигает даже 0,1 мг на кубометр.